INNOVATION

Entformungsoptimierung

Wir haben das Verfahren „Nanostrukturierung“ entwickelt, um die Tertiärstruktur der Bauteiloberfläche anwendungsspezifisch modifizieren zu können. So können wir die Wechselwirkung zwischen Kunststoff und Werkzeugoberfläche positiv beeinflussen (z.B. Optimierung des Entformungsverhaltens und Vermeidung von Ablagerungen).

Es ist wichtig zu wissen, dass mit Modifizierung der Tertiärstruktur durch die Nanostrukturierung nur die physikalische Beschaff enheit der Oberfläche verändert wird, nicht ihre Chemie. Daher ist die Nanostrukturierung keine Beschichtung und eignet sich beispielsweise ideal für den medizinischen Spritzguss.

Die Nanostrukturierung hat zwar das Potenzial, Beschichtungen als Alternative zur Lösung von Entformungs- und Ablagerungsproblemen abzulösen, kann jedoch nicht als Barriere gegen korrosiven Angriff auf Werkzeugoberflächen und Werkzeugtrennstellen wirken. Auch für die Entformung sehr anspruchsvoller Materialien wie TPE usw. reicht die Nanostrukturierungsmethode in den meisten Fällen nicht aus.

Aufgrund des hochaggressiven Flammschutzes vieler Kunststoffteile im wachsenden Bereich der Elektromobilität sowie aggressiverer Kunststoffe, die im medizinischen Spritzguss verwendet werden, wie COC, COP, treten zunehmend Probleme mit Korrosionsbildung in Konturen und Werkzeugtrennbereichen auf.

Es gibt Beschichtungen, die das Korrosionsproblem lösen können (das in den meisten Fällen mit der Bildung von Rückständen zusammenhängt), aber alle haben ihre Nachteile. Während Nickel eine hervorragende Barrierebeschichtung gegen Korrosion ist, funktioniert es nur zufriedenstellend über Beschichtungsdicken von 2/100 mm – viel zu hoch für Werkzeuge mit geringer Toleranz; das gleiche gilt für Beschichtungen vom PTFE-Typ. PVD- und chromartige Beschichtungen sind nur Korrosionsinhibitoren, haben aber keine wirklichen Korrosionsschutzeigenschaften. Defektfreie PACVD-Beschichtungen wie DLC haben ebenfalls korrosionsschützende Eigenschaften, zeigen jedoch ungünstige Wechselwirkungen mit fast allen Arten von Kunststoffmaterialien. Alle Beschichtungen haben Dicken zwischen 2-3 µm.

Als Antwort auf dieses Dilemma hat unser Team eine Beschichtung namens „Duomorph“ mit hervorragenden Korrosionsschutzeigenschaften und einer Schichtdicke von nur 0,1 μm (!) entwickelt. Das Beschichtungssubstrat verfügt zusätzlich über eine FDA- und eine USP Class VI (Reinraum)-Zertifizierung.

Beispiel

Anwendung mit Nanostrukturierung

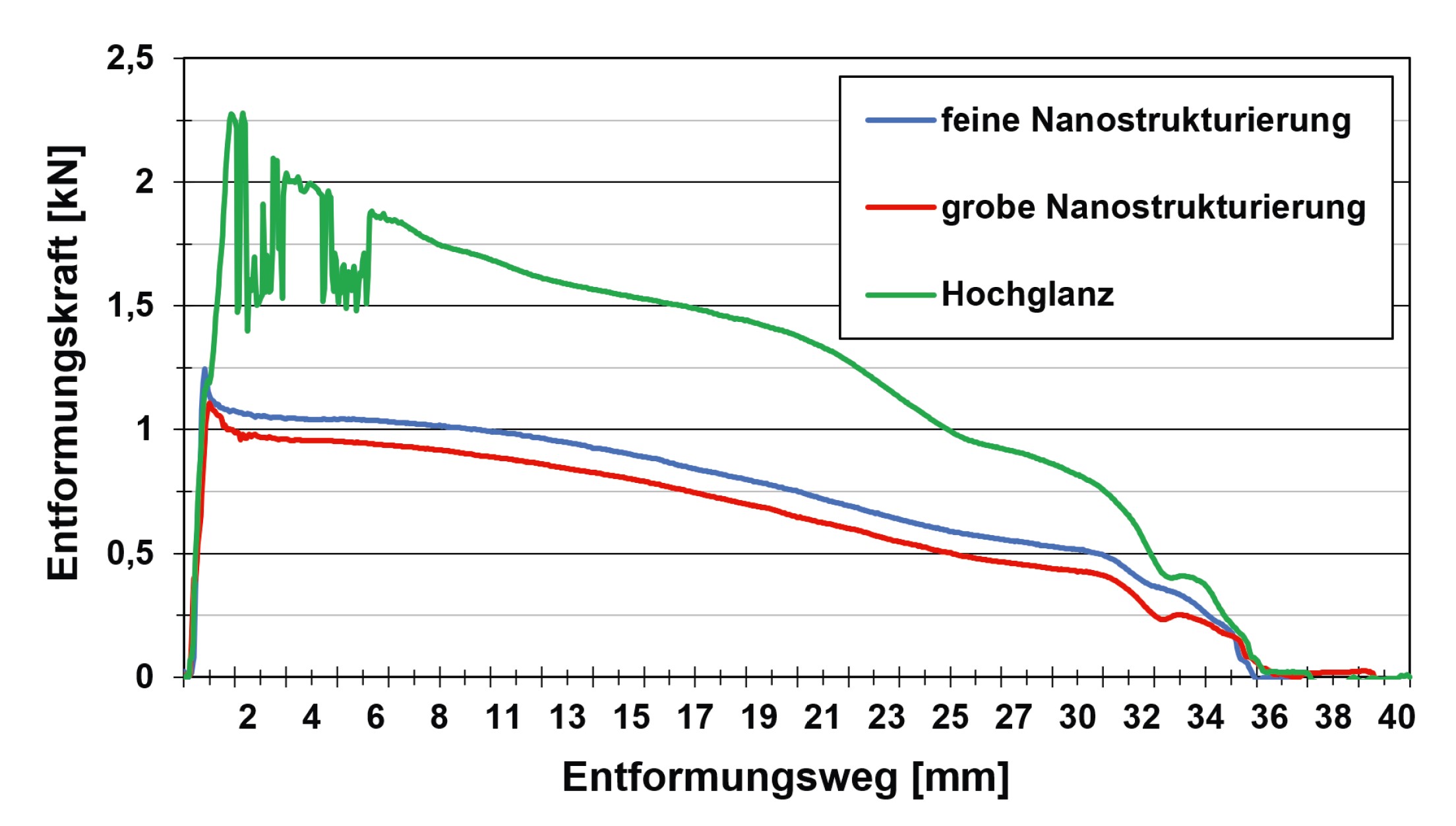

Das folgende Beispiel zeigt das Potenzial der Nanostrukturierung zur Reduzierung von Entformungskräften im Zusammenhang mit dem Spritzgießprozess ohne Auftragen einer Beschichtung:

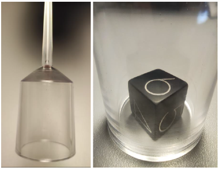

Drei Kerne wurden auf ein anfängliches SPI-A1-Finish (Industriestandard) poliert. Ein Kern wurde anschließend mit einer feinen, einer mit einer groben Nanostruktur behandelt, während ein Kern in der anfänglichen Hochglanzqualität verblieb. Anschließend wurden die Kerne in ein Spritzgusswerkzeug verbaut und Artikel aus transparentem Polycarbonat gefertigt. Die Transparenz der gefertigten Artikel wurde durch die Nanostrukturierung nicht negativ beeinflusst.

Die Entformungskräfte und der Entformungsweg wurden prozessbegleitend mit Hilfe von Sensoren gemessen:

Beispiel

Anwendung mit Nanobeschichtung

Für eine medizinische Anwendung produziert ein Kunde sehr dünne Matten aus TPE – eine äußerst schwierige Entformungssituation.

Aufgrund der sehr starken Haftung des TPEs an der Oberfläche war keine Produktion möglich – die Auswerferstifte haben sich durch die Matte gedrückt.

Mehrere Beschichtungen wurden getestet – ohne Erfolg.

Nach dem Aufbringen einer Kombination aus Nanostrukturierung und der Nanobeschichtung „Duomorph“ auf die erodierstrukturierte Oberfläche konnte der Kunde problemlos produzieren.

Beispiel

Anwendung mit Nanostrukturierung und Nanobeschichtung

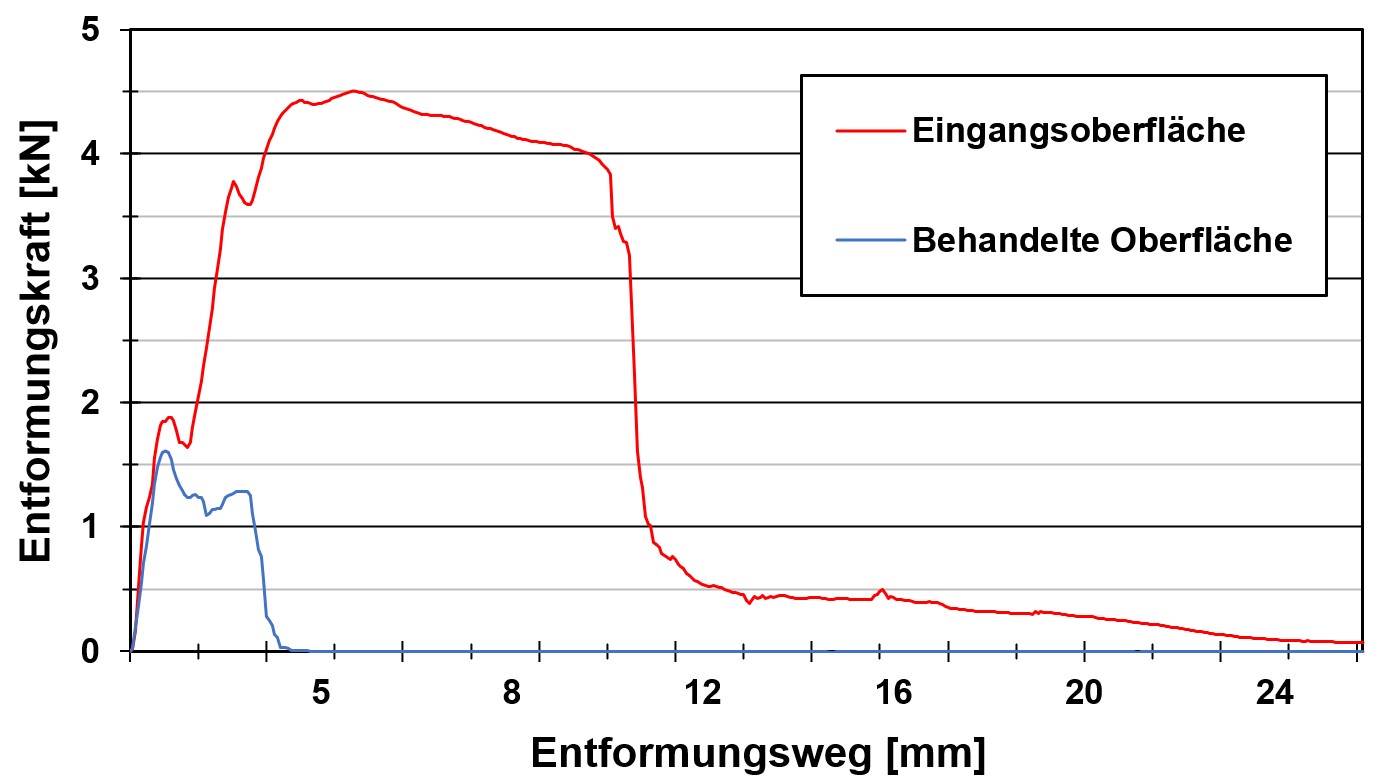

Das folgende Beispiel zeigt das Potenzial der Nanostrukturierung in Verbindung mit der Nanobeschichtung "Duomorph" zur Reduzierung von Entformungskräften.

Eine Kavität wurde in ihrer Eingangsoberfläche belassen und eine zweite Kavität wurde mit einer feinen Nanostrukturierung und der Nanobeschichtung "Duomorph" behandelt. Anschließend wurden die Kerne in ein Spritzgusswerkzeug eingebaut und Artikel aus thermoplastischem Elastomer hergestellt.

Die Entformungskräfte und der Entformungsweg wurden prozessbegleitend mit Hilfe von Sensoren gemessen:

Vorteile

Nanostrukturierung

- Keine Änderung der Sekundärstruktur und Bauteilgeometrie

- Erhebliche Reduzierung der Entformungskräfte; einheitliche Entformungseigenschaften aller (!) Kerne/Kavitäten

- Kein bzw. geringer Einfluss auf das Aussehen der Bauteiloberfläche

- Wegfall der maschinellen bzw. manuellen Beeinflussung der Tertiärstruktur, d.h. alle Teile sehen gleich aus – ein sehr wichtiger Aspekt bei Mehrkavitätenwerkzeugen

- Gut kombinierbar mit Micro GL und der Nanobeschichtung „Duomorph“

Vorteile

Nanobeschichtung

- Beschichtungsstärke ca. 0,1µm

- Oberflächenenergie < 18 mN/m

- Korrosionsschutz für Werkzeugtrennflächen und Konturflächen

- Aktive Unterstützung der Oberflächenentformungseigenschaften

- Kombinierbar mit der Nanostrukturierung

- Keine geometrische Einschränkung der zu beschichtenden Bauteile

- Sehr gute Substrathaftung

- Beschichtungssubstrat ist FDA- und USP Class VI-zertifiziert

- Erfolgreich getestet in mehr als 100 anspruchsvollen Kundenanwendungen

Beispiel

Entgraten von Einsätzen für den medizinischen Spritzguss

Entgraten von Durchbrüchen eines Tiefziehbauteils

Entgraten von Innen-Bohrungen eines Kupferbauteils

INNOVATION

Automatisiertes Entgraten

Nach dem letzten Bearbeitungsschritt ist in den meisten Fällen ein Entgraten des gefertigten Bauteils erforderlich. Es gibt eine Vielzahl von Methoden und Maschinen, die diese Aufgabe in den meisten Fällen zufriedenstellend erfüllen können. Manchmal ist es jedoch aufgrund der Geometrie und/oder Empfindlichkeit der Bauteile schwierig oder unmöglich, mit den herkömmlichen Verfahren zu entgraten.

Basierend auf unserem Micro-GL-Verfahren haben wir ein hocheffektives Entgratungsverfahren entwickelt, das nahezu keine geometrischen Einschränkungen aufweist und auch auf empfindlichen Bauteilen und/oder Materialien wie Kupfer, Aluminium etc. eingesetzt werden kann.

Dieser Entgratungsprozess ist sehr schnell und auf die Teilegeometrie ab-

gestimmt. Weitere Vorteile sind ein gleichmäßiges, glattes Oberflächenbild und der Verzicht auf separate Reinigungsverfahren nach dem Entgraten.

Wir wenden dieses Verfahren bereits für Spritzgusseinsätze an, aber auch Unternehmen, die eine große Anzahl empfindlicher Metallumformungsteile sowie Frästeile herstellen, haben großes Interesse an dieser neuen Technik bekundet.

Vorteile

- Schnell

- Sicher, präzise und reproduzierbar

- Erhalt der Kantenschärfe für Spritzgussbauteile

-

Verwendbar für eine Vielzahl von Materialien

(z. B. Metalle, Kupfer, ...)